EDM-Draht

Führend in der elektroerosiven Bearbeitung

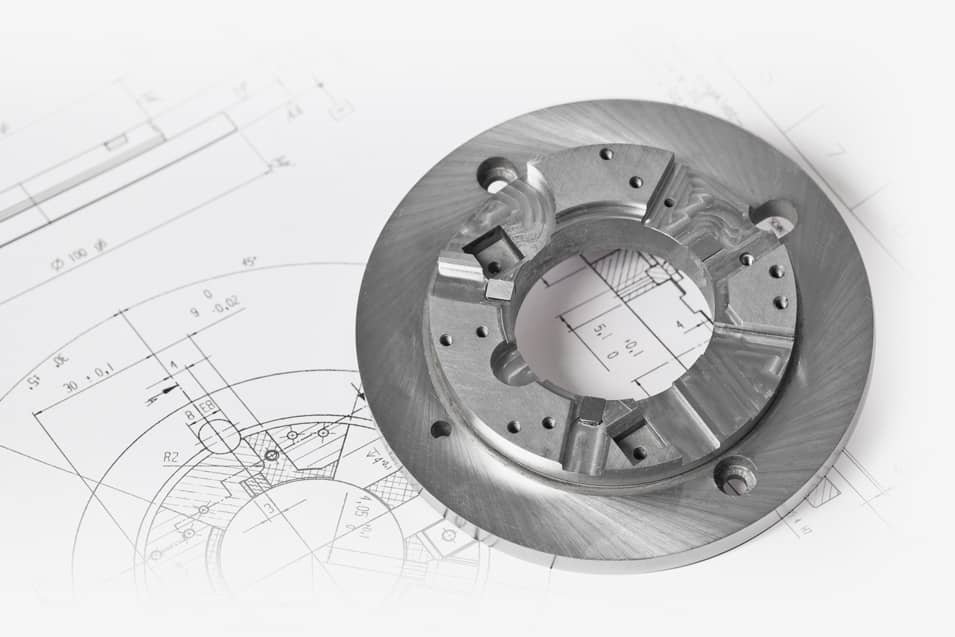

EDM (Electro Discharge Machining) ist bekannt für seine Fähigkeit, präzise und komplexe Formen aus verschiedenen leitfähigen Materialien zu schneiden.

Diese Technik ist ein entscheidender Bestandteil der modernen Präzisionsbearbeitung und nutzt Funkenerosion zur Realisierung komplexer Designs.

Was ist EDM?

EDM, kurz für Electro Discharge Machining, ist ein Prozess, bei dem ein dünner Draht als Leiter für elektrische Entladungen dient. Diese Entladungen erzeugen kleine Funken, die Material wegätzen und so ein Schneiden mit höchster Präzision ermöglichen.

Dieses auch „Funkenbearbeitung“ genannte Verfahren eignet sich besonders gut zum Schneiden harter oder schwer zerspanbarer Materialien. Es ähnelt dem präzisen Stichsägenschneiden, aber während sich der Draht beim Stichsägenschneiden auf und ab bewegt, durchläuft der Draht beim Erodieren nur einmal.

Wofür wird EDM verwendet?

Erodierdraht wird in verschiedenen Branchen häufig für die präzise Bearbeitung von Materialien wie Stahl, Hartmetall, Aluminium und Kupfer eingesetzt.

Aufgrund seiner Präzision ist EDM ideal für die Herstellung komplexer Teile in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Feinmechanik.

EDM-Varianten

Wir unterscheiden drei EMD-Varianten:

- EMD-Drahterodieren, Bohren, Senkerodieren

EDM-Draht

Drahterodieren ist eine der Anwendungen von EDM. Dabei werden aus einem dünnen Draht komplexe Muster und Formen ausgeschnitten.

Diese Methode eignet sich zur Erstellung detaillierter Umrisse und wird vor allem in der Augenheilkunde und der Uhrenindustrie eingesetzt.

Erodierbohren

Das Funkenerosionsbohren ist eine weitere Variante des Funkenerosionsbohrens, bei dem eine hohle rohrförmige Elektrode zum Bohren präziser Löcher in verschiedene Materialien verwendet wird.

Diese Technik ist ideal zum Erstellen von Startlöchern oder komplizierten internen Strukturen.

In welchen Märkten wenden wir es erfolgreich an?

EDM wird erfolgreich in Märkten eingesetzt, die hohe Präzision und Qualität erfordern. Wir produzieren unter anderem kleine, präzise medizinische Instrumente.

Aber auch in der Uhrenindustrie wird Erodierdraht eingesetzt.

Die Vorteile der EDM-Drahttechnologie

Aufgrund des fehlenden direkten Kontakts zwischen Werkzeug und Material besteht keine Gefahr einer mechanischen Verformung. Dadurch ist EDM-Draht ideal für die Bearbeitung sehr harter oder spröder Materialien. Darüber hinaus gewährleistet die Präzision eine gleichbleibende Qualität auch bei kleinsten Abmessungen.

Warum sollten Sie sich für EDM bei Lasertec entscheiden?

Bei Lasertec sind wir auf die Bereitstellung hochwertiger EDM-Dienstleistungen spezialisiert. Unser moderner Maschinenpark und unser Fachwissen ermöglichen es uns, die spezifischen Bedürfnisse unserer Kunden zu erfüllen. Wir liefern höchste Qualität für ein breites Anwendungsspektrum.

Die EDM-Drahttechnologie ist für die moderne Produktion unverzichtbar. Es bietet die Möglichkeit, mit beispielloser Präzision zu arbeiten. Bei Lasertec verstehen wir die einzigartigen Anforderungen dieser Technologie und sind bestrebt, für jede Herausforderung eine passende Lösung anzubieten.

Das Laserschneiden ist eine Technik, die Präzision und Vielseitigkeit bietet. Wir sind in der Lage, die komplexen und vielfältigen Bedürfnisse unserer Kunden zu erfüllen.

Möchten Sie weitere Informationen zu unseren EDM-Fähigkeiten oder anderen Dienstleistungen erhalten? Bitte kontaktieren Sie uns unter 31 180 644 744 oder füllen Sie das Kontaktformular aus.

Prozesskombination

Durch eine intelligente Kombination aus Prozess und Know-how überschreiten wir die Grenzen des Machbaren

Kompetenzen

Dank unserer jahrelangen kontinuierlichen Weiterentwicklung bieten wir innerhalb unseres Unternehmens viele Möglichkeiten. Der Laser stellt heute ein starkes und zuverlässiges Verfahren dar, das an verschiedene Anwendungen angepasst werden kann. Die meisten Laserfunktionen sind im selben Prozess verfügbar. Stellen Sie sich vor: Sie texturieren eine Oberfläche, gravieren Ihr Logo und schneiden Teile mit einem einzigen Laser.

Zahlen

Unser Erfolg wäre ohne eine erhebliche Anzahl unterschiedlicher Laser nicht möglich

Produktionseinheiten, jahrelange Erfahrung und vor allem ein starkes Team.

Mehr als

25

Laserproduktionseinheiten

Mehr als

37

Menschen

Mehr als

27

Jahre Erfahrung